科学技術の進歩と高度な製造プロセスの開発に伴い、電子製品はますます小型化しており、半導体部品のサイズは材料の物理的限界に近づいています。小型、多機能、高速演算、低消費電力といった次世代電子製品へのニーズに応え、部品サイズの物理的限界を回避するために、ムーアの法則を超えることが半導体産業の現在の研究目標となっています。

プロセスによる半導体デバイスの微細化が継続できない中、半導体業界の多くは、3Dパッケージなどの3次元積層プロセス技術による半導体デバイスの微細化を目指しています。ウェーハ層を垂直方向に積層して単位面積あたりの部品数を増やすことにより、半導体部品の製造コストを引き続き削減できます。また、異なる機能部品を統合することで、より多様な性能を発揮することができます。

製造プロセスの技術革新に加え、GaN(窒化ガリウム)、SiC(炭化ケイ素)、InP(リン化インジウム)などの化合物半導体材料の研究開発も現在焦点となっています。これらの材料の多くは、直接遷移(Direct Bandgap)、高降伏電圧(High Breakdown Voltage)、電子移動度(Electron Mobility)などの特性を備えています。

半導体産業は台湾で最も重要な産業のひとつです。半導体デバイスの特性に最も直結するのは材料そのものであり、材料の特性はその構造に依存し、その構造は化学組成、結合方法、配置と密接に関係しています。本記事では、半導体製造プロセスの品質管理分析におけるX線回折分析(X-ray diffraction analysis, XRD)の応用について紹介します。

|

事例1 単結晶、多結晶、アモルファス(非晶質)の識別 |

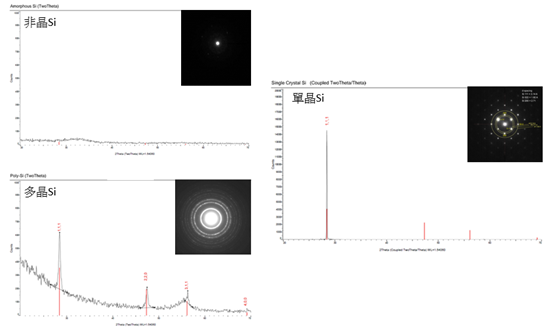

物質の構造は原子の配列で構成されます。単結晶は原子が空間格子状に規則正しく配列した結晶です。多結晶は、単結晶が空間格子に規則正しく配列して形成された結晶で、さまざまなパターンがあります。アモルファス(非晶質)は長距離の規則的な配列構造を持ちません。材料の配置の違いは、その応用に大きな影響を与えます。例えば、太陽電池はエネルギー変換のための光起電力素子の一種で、半導体材料が太陽エネルギーを吸収し、電流を発生させて発電します。このうちシリコン太陽電池は、単結晶シリコン、多結晶シリコン、アモルファスシリコン太陽電池の3種類に分類できます(図1参照)。単結晶シリコンは変換効率が最も高く、寿命が長いものの、プロセスコストが高く、発電所や交通信号機での使用に適しています。多結晶シリコンは単結晶シリコンよりも発電効率が若干低いものの、製造プロセスが単純であり、現在太陽電池市場の主流となっています。アモルファスシリコンの変換効率は最も低いですが、生産速度が速く、コストが安いという利点があり、ミクロンレベルのコーティングだけでも効果が得られ、現在、薄膜太陽電池に広く使われており、窓ガラス、ポータブル充電式電源などに適用され、近年では、キャンピングカー、建物の外壁、ポータブルソーラー充電パネルなどに使われています。図2に示すように材料の結晶構造配置はXRDによって得ることができます。

図1 シリコン太陽電池の種類によるセル変換効率と用途の違い (出典:承躍能源太陽能板種類差異) |

図 2 材料の結晶性は、X線回折スペクトルやTEMの制限視野回折パターンで区別できます |

|

事例2 材料特性に及ぼす結晶方位、結晶粒径、結晶化度の影響 |

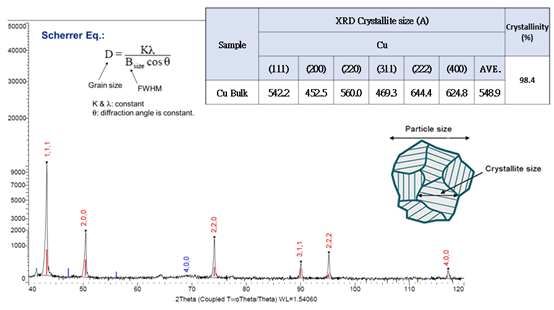

結晶構造に加えて、結晶粒径や結晶化度も材料の機械的特性 (弾性、塑性、剛性、強度、硬度など) や物理的特性 (電気、磁気、光、熱など) に影響します。 粒径は本質的に粒界の表面積を反映し、粒径が小さいほど粒界の表面積が大きくなり、材料特性への影響が大きくなります。金属の機械的特性では、粒径が小さいほど強度と硬度が高くなり、塑性と靭性が向上します。電気的特性では、粒径が大きいほど粒界が減少することで電子移動時の粒界抵抗が小さくなり、電子の移動に有利となります。XRDではmm~cmレベルの分析領域の粒径と結晶方位分布を得ることができます(図3)。一方、電子後方散乱回折(Electron Back Scatter Diffraction, EBSD)を用いると、小さな局所領域(μmレベル)を対象として同様の結果を得ることができます(図4)。

図3 銅ブロックの結晶方位、各方位の平均結晶粒径、全体の平均結晶粒径と結晶化度の分析 |

図 4. 銅ブロックの結晶方位と粒度分布のEBSD分析結果 大部分の結晶方位が{111}であることが分かります |

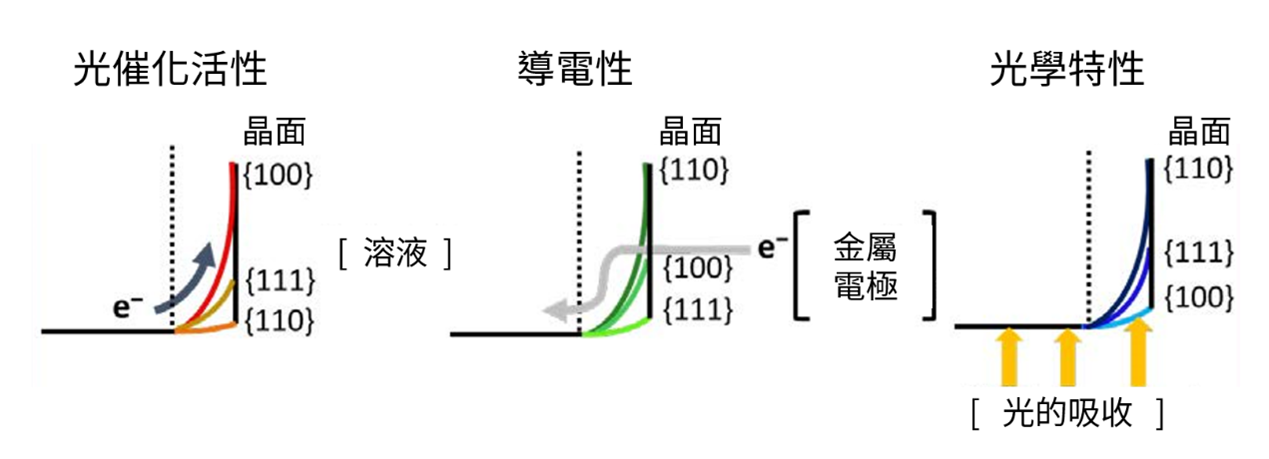

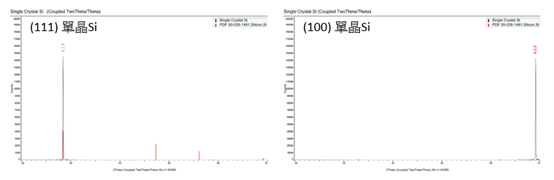

技術の進歩に伴い、半導体デバイスはますます小さくなり、それに応じてコーティングの厚さを薄くする必要があり、材料内の結晶粒の成長が制限されるようになります。このとき、結晶化の方向が電子移動速度などの半導体素子の性能に与える影響がますます大きくなります。アンドープシリコンウェハを例にとると、{111}と{112}の導電率は{100}と{110}の導電率よりも優れています。また、{100}方向の銅の導電性は{111}よりも優れています。したがって、半導体部品の開発プロセスでは、材料の結晶方位も考慮する必要があります(図5および図6)。

図5 シリコンの結晶方位の違いによる材料特性の比較 (出典: The Journal of Physical Chemistry C, 122 (24), 13027-13033) |

図6 XRD分析 (左)Si(111)結晶方位のFRD基板、(右)Si(100)結晶方位のIGBT基板 |

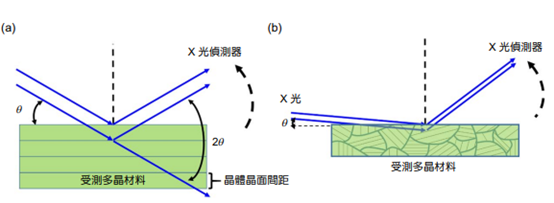

数十nm以上の薄膜の結晶構造を観察する場合、通常、微小角入射XRD(GIXRD)が使われます。微小角入射により材料内のX線経路を延ばすことで、膜の回折信号が増加します。材料の理論密度と入射角を設定することで、膜へのX線侵入深さを制御できます(図7および図8)。

図7 従来のX線回折の模式図 (a)θ-2θ走査モード、(b)微小角入射走査モード (出典:科儀專欄_面内低掠角X光繞射於二維材料晶體分析之應用) |

図8 (左)低角入射によるモリブデン膜の結晶方位と結晶粒径の解析 (右)入射角0.5度でのモリブデン膜へのX線透過深さは約126nm |

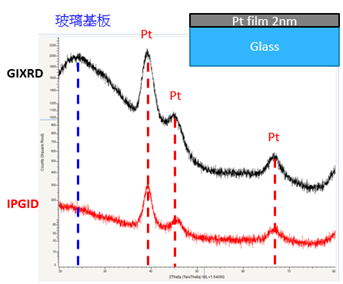

膜厚がわずか数ナノメートルのコーティングや数Åの二次元材料の場合、垂直方向の格子層が薄すぎて、GIXRD(Grazing Incidence XRD,微小角入射XRD)測定でも有効な回折信号を得るには十分ではありません。しかし、微小角入射インプレーン回折(In-plane GID)技術は、超薄膜の測定を可能とし、材料の配向、粒径、結晶構造などの情報を非破壊で取得するための優れた分析方法を提供します。この技術は主に薄膜/基板の構造を面内に拡げ、薄膜内を進むX線の経路を増やし、有効な回折信号を取得するものであり、低入射角回折と比較して、X線の透過深さを大幅に減少させ、基板の信号をさらに減少させることができます(例えば図9および図10)。

図9 微小角入射インプレーンXRD(In-plane GID)スキャンモードにおける機構の空間幾何学形状の概略 (出典: (左) 科儀專欄_面内低掠角X光繞射於二維材料晶體分析之應用, (右) The Rigaku Journal, 26(1), 2010) |

図10 ガラス上にPtを2nmコートした試料の、GIXRDとIn-plane GIDの比較In-plane GIDがバックグラウンドノイズの低減に有効であることがわかります |

|

事例3 膜厚解析 |

半導体の成膜プロセスでは、規定の膜厚になるようにプロセスパラメータを制御して成膜速度を調整する必要があります。膜厚分析は、膜を破壊することなく、X線反射率法(X-Ray Reflectivity, XRR)を用いて行うことができます。XRRと比較して、TEMは局所的(nmレベル)の正確な厚さ値を取得し、微妙な表面変化を観察できますが、XRRはより広い領域(mmレベル)で膜厚、密度、表面/界面の粗さを測定できます(図11)。

図11 エッチング前後のSiGe膜のXRRスペクトルとフィッティング解析結果(左) および断面TEM結果(右) 同様な傾向が得られました |

|

事例4 コーティング/エピタキシャル品質分析(ロッキングカーブ) |

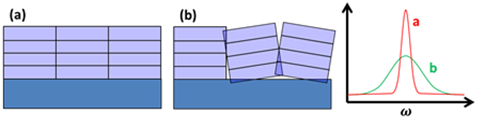

モバイル通信は現代生活に欠かせないツールであり、その通信品質を左右するのが通信システム内のフィルタ回路です。AlNフィルタは、高周波動作、高温安定性、CMOSプロセスとの整合性などの利点があり、フィルタチップの集積化を実現でき、小型軽量のモバイル通信の要件を満たせるため、フィルタチップの製造の主力となっています。現在の5G通信世代に向けて、モバイル通信コンポーネントには、高周波動作に対応し、より広い帯域幅を持たせるだけでなく、信号損失を減らすためのQ値も必要になります。近年、AlNにSc原子をドーピングすることで発生する応力により、ScXAl1-XNがAlNよりも優れた圧電性能を生み出すことができることが発見されています(出典: 科儀新知第233期: ScxAl1-xN壓電共振器實現 5G 毫米波行動通訊積體化)。そこで、シリコン基板上に高品質なAlScN膜が成長したかどうかをいかに検出するかが、通信部品メーカーにとって重要な課題となっています。XRDのロッキングカーブ法を用いることで、コーティングの品質をモニターすることができます。結晶構造が規則的に配列している場合、特定の回折ピーク注目しながら試料回転軸であるω軸をスキャンすると、角度が変わると回折強度が減少し、ブラッグの法則に従わなくなることが確認できます。逆に、結晶格子がランダムに配置されている場合は、各方向に特定の回折ピークの成分が存在するため、図12に示すように、角度の変化に対して回折ピークの強度は緩やかに減少します。

図12 結晶格子の積層配置がロッキングカーブに及ぼす影響 |

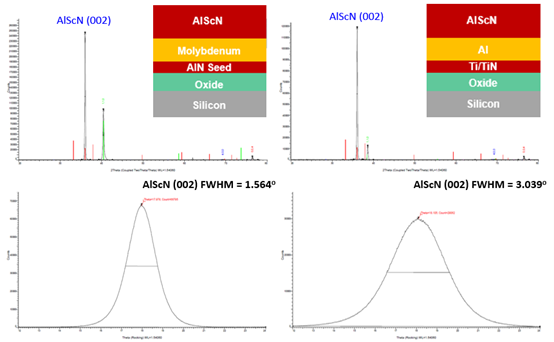

図13に示すAlScN の2種類の積層構造は共に(002)配向を示しています。しかし、ロッキングカーブの解析結果から、左図の半値幅が狭く、積層構造の違いがAlScNの配向に影響していることを示しています。

図13 2種類の積層構造のXRD測定結果(上) AlScNは共に(002)配向を示しています; (下) ロッキングカーブの解析結果から、左図の半値幅が狭く、積層構造の違いがAlScNの配向に影響していることを示しています |

|

事例5 シリコンヘテロジニアスエピタキシャル薄膜のHRXRDとRSM観察 |

Si MOSFETデバイスのプロセス縮小の進化において、チャネル内の電子と正孔の移動度をいかに高めるかが、デバイスの性能を向上させるための重要な課題です。電子と正孔の移動度を向上させる方法の中でも、歪みシリコン(Strained-Si)は、Siナノデバイスの性能を向上させる最も効果的な方法の1つです。なかでも、SiGeは、Siよりも正孔移動度が高く、負バイアス温度不安定性(NBTI)の信頼性に優れ、Si基板との格子整合性が優れているため、歪みシリコンにおいて最も魅力的なPMOS材料の1つです。

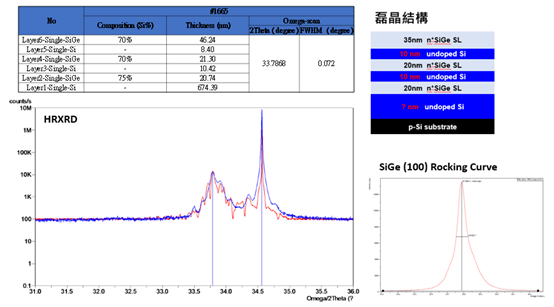

SiとSiGeは結晶構造が同じで格子間隔が近いため、一般的な回折法では両者の回折ピーク位置はほぼ重なってしまいます。この場合、XRDの角度分解能を向上させるために単結晶アクセサリを取り付け、入射光のコリメーションを行い、格子変化に敏感な分析結果を得る必要があります。図14は、HRXRD解析によるSiGe回折ピークを示しています。回折ピークの相対位置をフィッティングすることにより、各層に占めるSiGeの割合を求めることができ、回折ピークの周囲のサテライトピークの周期振動により各層の膜厚を求めることができます。

図14 多層SiGeおよびSiエピタキシャル結晶のHRXRD解析結果 回折ピークの相対位置をフィッティングすることにより、各層に占めるSiGeの割合を求めることができ、回折ピークの周囲のサテライトピークの周期振動により各層の膜厚を求めることができます |

SiGeエピタキシャル結晶成長プロセスにおいて、SiとSiGe界面の原子結合の完全性と連続性を維持するには、SiGeエピタキシャル層の格子面間隔をSi基板の間隔に合わせて変形する必要があり、格子不整合の程度が問題となります。Si層とSiGe層の格子不整合は、完全に緩和した状態、部分的に緩和した状態、完全に変形した状態の3つに分けることができます。さまざまなエピタキシャル構造特性は、逆空間におけるピークの分布とそれに対応する方向の変化を測定することにより得ることができます。

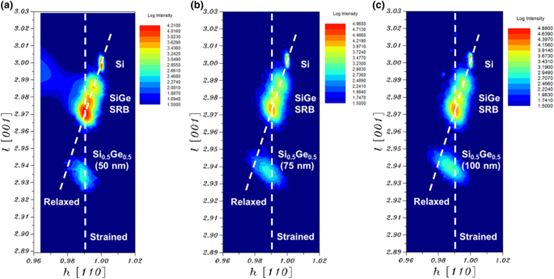

エピタキシャル成長が変形層であっても緩和層であっても、緩和度の測定は非常に重要であり、不均質エピタキシャル膜の緩和度を正確に測定するには、逆格子空間マッピング(RSM)を行う必要があります。(出典:科儀新知第二十九卷第一期 96.8_ X光倒易空間圖譜技術分析矽鍺異質磊晶材料的應變)。図15は、SiGeバッファ層を濃度勾配(バッファ層中のGe濃度が下から上に向かって高くなる)をつけて成長させることにより、Si基板上に結晶性の高いSi0.5Ge0.5高歪み層を成長させた結果で、その臨界厚さは約50nmであり、臨界厚さから20nm程度より厚くなると、表面のSi0.5Ge0.5層は歪み解放を示し始めることを示しています。図15は、濃度勾配のあるSiGeバッファ層をSi基板上に成長させると(バッファ層内のGeの濃度が下から上に向かって増加します)、結晶品質の高いSi0.5Ge0.5高歪み層が得られることを示しています。臨界厚さは約50nmで、その臨界厚さ約20nmを超えると、表面のSi0.5Ge0.5層が歪みを解放し始めます。

図15 RSM解析の結果、表面SiGe歪み層の臨界厚さは約50nmであり、表面SiGe厚さの増加とともに歪み解放の効果が増加しています (出典: J Mater Sci: Mater Electron 30, 14130–14135 (2019). A novel three-layer graded SiGe strain relaxed buffer for the high crystal quality and strained Si0.5Ge0.5 layer epitaxial grown) |

RSMデータをソフトウェアで解析することで、逆空間から回折ピークの分布情報を確認するだけでなく、図16に示すようにRSMデータから各層のSiGe組成比や各層とSi基板間の緩和度を求めることができます。

図16 RSMの結果、SiGe層はSi基板から離れるほど格子不整合が大きくなり、応力緩和していることが分かります (出典: 台灣半導體研究中心) |

|

事例6 多結晶薄膜の残留応力解析 |

3Dパッケージング技術の発展に伴い、さまざまな工程を経て材料が複雑に積層されると、膜厚や材料の物性(熱膨張係数、密度、格子間隔など)の違いにより、層間に内部応力が発生しやすくなります。その後CMP研磨などの複数の工程を経ると、局所的な応力が集中する部分に剥離やクラックが発生しやすくなり、製品の不良につながるため、近年、半導体業界では膜の残留応力解析に対する意識が徐々に高まっています。

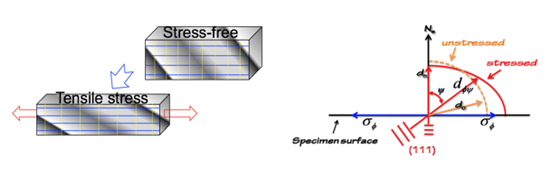

薄膜を押したり伸ばしたりすると材料の格子間隔が変化するため、XRDやGIXRDで回折ピークの角度変位(Δ2θ)を測定することで格子変化を求めることができます(図17)。固体弾性理論計算(![]() 法または

法または  法)に従って、フィルムの残留歪みを求めることができ、次に材料のポアソン比(Poisson's ratio)とヤング率(Young's modulus)を導入してフィルムの残留応力を知ることができます(図18)。

法)に従って、フィルムの残留歪みを求めることができ、次に材料のポアソン比(Poisson's ratio)とヤング率(Young's modulus)を導入してフィルムの残留応力を知ることができます(図18)。

図17 圧縮または伸張によるあらゆる方向の格子間隔の変化の模式図 |

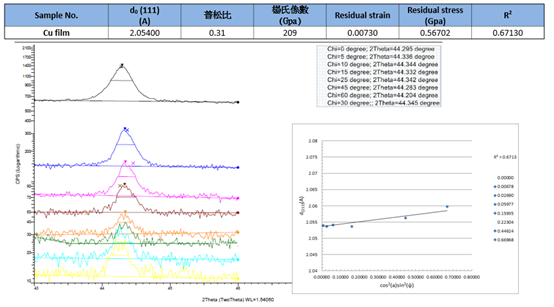

図18は、Cu膜のGIXRD測定結果を示しています。角度が変化するにつれて、回折ピークの位置が徐々に低い角度に移動することがわかります。これは、格子間隔が変化していることを意味し、膜内に残留応力があることを示しています。結果として同じ格子面でも各方向で異なる変化を起こしていることを示しています。

図18 多結晶Cuコーティングの残留応力解析結果微小角入射によりΔ2θを求め、弾性理論により膜の残留応力を算出したところ、0.567GPaの引張応力でした |

電子顕微鏡とX線回折は、材料の微細構造分析に使用される一般的なツールです。電子顕微鏡は、特定の領域の微細構造を観察できますが、サンプルの前処理が必要であり、測定は真空環境下になります。一方XRDは特別なサンプルを準備することなく大気環境で実行できるため、分析がより簡便になります。また、XRDは、非破壊分析法であるため、試料環境下でその場で分析が可能であり、大面積の平均分析結果と合わせて、材料全体の特性を把握することができます。

XRD技術は、材料の結晶相、結晶配向、結晶化度、結晶粒径、コーティング膜の優先配向、残留応力の分析に使用することができます。さらに、高分解能アクセサリと組み合わせることで、コーティング/エピタキシャル膜の品質、不均一エピタキシャル膜の組成比、膜厚、格子整合、または緩和解析に使用することができます。 さらに全反射技術により、多層膜の厚さ、表面・界面の粗さ、材料密度などを解析できます。以上の事例をまとめると、XRDの応用範囲は非常に広く、高度な製造プロセスや材料の研究開発に対して、かなりの技術的解決策を提供することができます。